Mattoni in silicone per forni per vetro

I mattoni di silicio sono ampiamente utilizzati nei forni per vetro, e il loro componente principale è il biossido di silicio (SiO2). I mattoni di silice utilizzati nei forni per vetro richiedono un contenuto di SiO2 superiore 94%, temperatura di utilizzo elevata tra 1600 ~ 1650 ℃, e densità compresa tra 8~95 g/cm3.

Il requisito di porosità è inferiore a 22%, maggiore è la porosità, peggiore è la qualità del mattone di silicio.

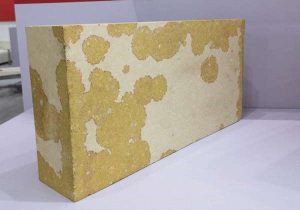

L'aspetto del mattone di silice è prevalentemente di cristallo bianco, la composizione microscopica del cristallo di quarzo in scala perché il mattone di silice ad alte temperature avverrà la trasformazione del cristallo, ed espansione del volume, soprattutto a 180 ~ 270 ℃ e 573 ℃, la trasformazione dei cristalli è più intensa.

Dunque, il forno di cottura e il processo di riparazione a freddo dovrebbero adattarsi alla trasformazione cristallina del mattone refrattario al silicio, come allentare e stringere la striscia di trazione. La muratura in mattoni di silice deve essere lasciata con giunti di dilatazione.

La temperatura di lavoro di mattone di silice in un forno di vetro è di circa 200 ℃ superiore a quello dei mattoni di argilla.

Tuttavia, a causa della scarsa resistenza all'erosione del liquido di vetro e del materiale volante alcalino.

Viene utilizzato per la costruzione di mole abrasive di grandi dimensioni, pareti toraciche e piccole fornaci, e altre strutture.

Durante la costruzione, i materiali leganti sono realizzati con sostanze vicine alla composizione dei mattoni di silice, come argilla refrattaria ad alto contenuto di silice e polvere di mattoni di silice.

La composizione dei mattoni di silice (w) È 45% quarzo quadrato, 50% quarzo a scaglie, 1% a 2% fase vetrosa, una piccola quantità di quarzo residuo, e un indice di fusione (2R2O + Al2O3) <0.5%.

Dopo che il forno per il vetro adotta la tecnologia dell'ossitaglio, la durata dei mattoni di silice è drasticamente ridotta da 5~10 anni a 2~3 anni.

Mattoni reticolari in silice per altoforno caldo

I cambiamenti nella densità e nella composizione di fase dei mattoni refrattari influiscono sulla loro qualità e capacità termica.

Dopo l'uso dell'altoforno caldo, i risultati dei test sui mattoni di silice reticolare lo dimostrano.

1. La porosità dei mattoni di silice reticolare è 18%, la densità apparente è 88%, Il contenuto di Al2O3 aumenta a 2.83% (frazione di massa), Il contenuto di CaO è il livello di mattoni refrattari originali (43% (frazione di massa), il contenuto di altre impurità è molto basso.

2. Fatta eccezione per la trasformazione della pelle del mattone siliceo da quarzo squamoso a quarzo quadrato, il resto del mattone era costituito da quarzo squamoso e una piccola quantità di silicato.

3. Non è stata riscontrata alcuna distorsione del mattone di silice reticolare dopo l'uso, come la distorsione, il che dimostra che la qualità e la capacità termica del mattone di silice reticolare in un forno ad aria calda non cambieranno in modo significativo. Dunque, si presume che la capacità termica del mattone di silicio reticolare non verrà ridotta.

Caratteristiche prestazionali dei mattoni di silice per altoforno caldo

I mattoni di silicio per altiforni a caldo sono prodotti refrattari di silicio con quarzo a scaglie come fase cristallina principale, che viene utilizzato nella parte ad alta temperatura dell'altoforno. I mattoni in silicio d'altoforno caldo dovrebbero avere le seguenti caratteristiche.

1. Volume stabile e bassa velocità di scorrimento ad alta temperatura in condizioni di alta temperatura e carico a lungo termine.

2. 600 gradi sopra la resistenza allo shock termico, può adattarsi alle variazioni di temperatura dell'altoforno caldo, per mantenere l'integrità della muratura.

3. Buona resistenza chimica.

4. Grande conduttività termica.

Secondo lo standard metallurgico (YB/T133-1998), il mattone di silicio per un altoforno caldo è designato come RG-95, che è diviso nel tetto, muro di mattoni, e mattoni reticolari a seconda dell'uso.

Mattoni di silice del forno da coke

I mattoni di silice per forni da coke sono prodotti refrattari di silice utilizzati per la costruzione di forni da coke con quarzo a scaglie come fase cristallina principale.

I moderni forni da coke sono grandi apparecchiature termiche costituite da decine di migliaia di tonnellate e quasi mille tipi di mattoni refrattari, di cui rappresentano i mattoni di silice 60% a 70% dell'utilizzo.

Viene utilizzato per costruire le pareti della camera di accumulo del calore del forno da coke, rampe, camere di combustione, camere di carbonizzazione, tetti, eccetera.

I tradizionali mattoni di silice del forno da coke hanno una buona stabilità chimica.

Se riusciamo a mantenere le prestazioni anisotrope dei tradizionali mattoni di silice della cokeria e a migliorare la conduttività termica, possiamo garantire l'unità della struttura e la stabilità del materiale.

Dunque, il mattone di silice ad alta conduttività termica è un prodotto che soddisfa i requisiti di sviluppo della cokeria.

Il mattone in silicio del forno da coke dovrebbe avere le seguenti caratteristiche.

1. Temperatura di rammollimento a carico elevato

I mattoni di silice del forno da coke dovrebbero sopportare il carico dinamico di un carro di carico del carbone nella parte superiore del forno ad alta temperatura, e richiedono un uso a lungo termine senza deformazioni, quindi è necessaria una temperatura di rammollimento a carico elevato.

2. Elevata conduttività termica

Il coke è costituito da carbone da coke riscaldato per conduzione nella camera di carbonizzazione attraverso le pareti della camera di combustione, quindi i mattoni di silice utilizzati per costruire le pareti della camera di combustione dovrebbero avere un'elevata conduttività termica.

3. Buona resistenza agli shock termici

Poiché la cokeria dovrebbe essere caricata regolarmente con carbone e coke, la temperatura dei mattoni di silicio su entrambi i lati delle pareti della camera di combustione dovrebbe cambiare drasticamente, quindi i mattoni di silicio del forno da coke dovrebbero avere una buona resistenza agli shock termici.

I mattoni di silice del forno da coke hanno un elevato contenuto di SiO2, elevata resistenza alla compressione, temperatura di rammollimento a carico elevato, basso contenuto residuo di tempo necessario, e buona resistenza all'usura.

Dopo il test e l'identificazione, il principale indice di prestazione del prodotto ha superato e raggiunto gli standard di Japan SC, GermaniaDIN, e SM giapponese.

Il prodotto è caratterizzato da elevata purezza, molta forza, resistenza all'usura e densità, elevata stabilità allo shock termico, stabilità del volume, e basso scorrimento dopo l'uso. Il prodotto è ampiamente utilizzato nelle cokerie da 4,3 milioni, 5.5m forni a coke, 6m forni a coke, e forni da coke da 7 milioni.

Riepilogo

Complessivamente, mentre i mattoni di silice utilizzati nei forni per il vetro, forni ad aria calda, e i forni da coke condividono alcune somiglianze in termini di composizione e produzione, ci sono anche alcune importanti differenze nel modo in cui sono progettati e utilizzati in ciascuna applicazione.