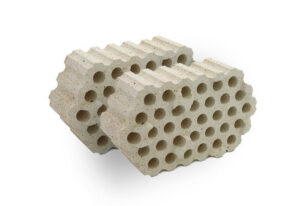

Feuerfester Quarzstein

01. Silica-Feuerstein ist ein säurebeständiges Material, mit guter Beständigkeit gegen saure Schlackenerosion, und Ladungserweichungstemperatur von bis zu 1640 ~ 1670 ℃, Das Volumen der Langzeitanwendung bei hohen Temperaturen ist relativ stabil.

02. Es wird hauptsächlich in der Trennwand des Verkohlungsraums und des Verbrennungsraums des Koksofens eingesetzt, der Wärmespeicherraum und der Schlackeraum des Stahlflachofens, Ausgleichsofen, feuerfestes Material des Glasschmelzofens und des Keramikbrennofens, usw., und andere tragende Teile des Ofengewölbes usw. Es wird auch im hochtemperaturtragenden Teil von Heißhochöfen und im Dach von Säureflachöfen eingesetzt.

![]()

03. Es handelt sich hauptsächlich um saures feuerfestes Material, das aus Quarzschuppen besteht, quadratischer Quarz, und eine kleine Menge restlicher Quarz- und Glasphase. Siliziumdioxidgehalt von 94% oder mehr. Echte Dichte 2,35 g/cm3.

Beständig gegen saure Schlackenerosion. Höhere Warmfestigkeit. Die Starttemperatur für die Enthärtung der Ladung beträgt 1620–1670 °C. Keine Verformung bei hoher Temperatur für Langzeitgebrauch. Geringe Thermoschockstabilität (Der Wärmeaustausch in Wasser beträgt das 1- bis 4-fache).

Natürliche Kieselsäure als Rohstoff, plus einer angemessenen Menge Mineralisierungsmittel, um die Umwandlung von Quarz im Körper des Rohlings zu fördern, Skala Quarz. Langsam unter reduzierender Atmosphäre abgefeuert 1350 ~ 1430 ℃.

Heizung auf 1450 ℃ ungefähr 1.5 ~ 2.2% der gesamten Volumenausweitung, Durch diese Restdehnung werden die Fugen geschlossen, um sicherzustellen, dass der Mauerwerkskörper eine gute Luftdichtheit und strukturelle Festigkeit aufweist.

Skalarquarz, tonhaltiger Quarz, und Restquarz weisen bei niedrigen Temperaturen aufgrund von Änderungen im Kristalltyp große Volumenänderungen auf, Daher ist die thermische Stabilität von Quarzsteinen bei niedrigen Temperaturen schlecht.

Während des Gebrauchs, Es sollte langsam auf unter 800 °C erhitzt und abgekühlt werden, um Risse zu vermeiden. daher, sollte nicht verwendet werden 800 ℃ unter der Temperatur des schnellen Wechsels im Ofen.

04. Die Beschaffenheit und der Prozess von Quarzsteinen stehen in engem Zusammenhang mit der kristallinen Umwandlung von SiO2. daher, Das tatsächliche spezifische Gewicht ist ein wichtiger Qualitätsindikator für Quarzsteine.

Allgemeine Anforderungen in 2.38 oder weniger, Es sollten hochwertige feuerfeste Silikatsteine sein 2.35 oder weniger. Das wahre spezifische Gewicht ist gering, Reflektieren Sie den Ziegelstein in der Anzahl der Skalenquarze und Quadratquarze, Die verbleibende Quarzmenge ist gering, Daher ist die verbleibende lineare Ausdehnung gering, und auch der Kraftabbau ist geringer.

Siliziumdioxid hat sieben kristalline Varianten und eine amorphe Variante. Diese Varianten lassen sich in zwei Kategorien einteilen: Die erste Variante ist Quarz, Quarz, und Quarz, ihre kristalline Struktur ist sehr unterschiedlich, und die Transformation untereinander ist sehr langsam. Der zweite Variantentyp ist eine Unterart der oben genannten Varianten – Typ B und C, ihre Struktur ist ähnlich, und die Transformation untereinander erfolgt schneller.

05. Der Rohstoff für die Herstellung von Quarzsteinen ist Kieselsäure. In Silica-Rohstoffen, desto höher der SiO2-Gehalt, desto höher ist die Feuerfestigkeit. Die schädlichsten Verunreinigungen sind Al2O3, K2O, Na2O, usw., Sie verringern die Feuerfestigkeit feuerfester Produkte erheblich.

Silica-Steine bestehen aus Silica mit einem SiO2-Gehalt von mindestens 96%, Zugabe von Mineralisierungsmittel (z.B., Eisenwaage, Limettenmilch) und Bindemittel (z.B., Melasse, Sulfitzellstoff-Abfallflüssigkeit), und durch Mischen hergestellt, Formen, Trocknen, und Sinterprozesse.

Quarzsteine werden hauptsächlich in Koksöfen verwendet, Glasöfen, saure Stahlöfen, und andere thermische Geräte. Bei der Verwendung von Quarzsteinen sind die folgenden zwei Punkte zu beachten:

1. Wenn das Silica-Produkt eine Temperatur von 200–300 °C und 573 °C hat, Durch die Kristallumwandlung wird sich das Volumen plötzlich ausdehnen. daher, beim Backen, Der Temperaturanstieg unter 600℃ sollte nicht zu schnell erfolgen, und drastische Temperaturänderungen sollten beim Abkühlen auf unter 600℃ vermieden werden.

2. Vermeiden Sie den Kontakt mit alkalischer Schlacke so weit wie möglich.

Technische Bedingungen von Quarzsteinen für Industrieöfen

Quarzsteine für Koksöfen

Silica-Schamottesteine für Koksöfen sind eine Art feuerfestes Silica-Material, das zum Bau von Koksöfen mit Quarzkristallen verwendet wird. Quarzsteine für Koksöfen sollten die folgenden Eigenschaften aufweisen:

1. Hohe Lastentfälle Temperatur. Quarzsteine für Koksöfen sollten der dynamischen Belastung durch Kohlebeladungswagen bei hohen Temperaturen an der Oberseite des Ofens standhalten, und bei längerem Gebrauch nicht verformt werden. daher, Die Anforderungen an die Erweichungstemperatur der Koksofen-Silikatsteine sind hoch.

2. Hohe Wärmeleitfähigkeit. In der Schwelkammer wird durch Wärmeleitung in der Brennkammerwand aus Kokskohle Koks hergestellt. daher, Die für den Bau der Brennkammerwand verwendeten Quarzsteine sollten eine hohe Wärmeleitfähigkeit aufweisen.

3. Gute Temperaturwechselbeständigkeit. Denn der Koksofen muss regelmäßig beschickt und der Koks entladen werden, Die Temperatur der Quarzsteine auf beiden Seiten der Brennkammer ändert sich dramatisch, Daher müssen die Silikonsteine des Koksofens eine gute Wärmeausdehnung aufweisen.

4. Hochtemperaturvolumenstabilität.

![]()

Quarzsteine für Glasofen

Quarzstein für Glasöfen ist Quarz als Hauptbestandteil von feuerfesten Quarzmaterialien, Wird beim Bau von Hochtemperaturkomponenten für Glasöfen verwendet. Quarzsteine für Glasöfen sollten die folgenden Eigenschaften aufweisen:

1. Stabiles Hochtemperaturvolumen, Der Ofenkörper verändert sich nicht aufgrund von Temperaturschwankungen.

2. Keine Verschmutzung der Glasflüssigkeit.

3. Beständig gegen chemische Erosion.

4. Geringe Schüttdichte.

PER Refractories-Unternehmen produziert eine große Menge Quarzstein, viele Sorten, hauptsächlich in Koksöfen eingesetzt, Karbonisierungskammern, Brennkammern und Trennwände sowie Glasofendächer, Ofenbecken. Es gibt auch hochtemperaturtragende Teile des Winderhitzers, Kohlenstoffröster, und andere Öfen, die ebenfalls Aluminiumoxid-Silikat-Steine für die Auskleidung verwenden.