Los moldes refractarios de calidad de corindón están hechos de corindón con el nuevo material aislante refractario de jade que contiene al2o3. 90% productos de material aislante refractario, y la fase cristalina principal es óxido de hierro alfa (corundo). alfa es 1 cristalización, cual es 1 verdadera densidad relativa 3.85 columna corta.

Fortaleza 9, punto de fusion 2050, punto de fusion 4.01. El corindón tiene las características de resistencia al calor., alta tenacidad, resistencia a la compresión a alta temperatura, buena resistencia a la abrasión, fuerte resistencia a la corrosión por solventes, y buenas propiedades de sellado.

Sin embargo, la tasa de deformación térmica es alta y el coeficiente de transferencia de calor es alto. De este modo, El corindón se puede utilizar como materia prima para materiales aislantes refractarios., y son materiales sintéticos clave resistentes al desgaste..

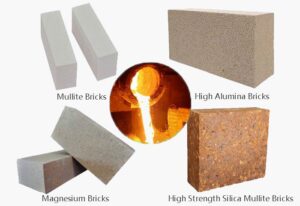

Composición de los moldes refractarios de corindón

Los ingredientes clave de los moldes refractarios de corindón resistentes al desgaste deben ser piedra con alto contenido de alúmina., corundo, micropolvo de alfa alúmina, fibras químicas apropiadas a prueba de explosiones, etc.. Según el mecanismo eficaz de los moldes refractarios resistentes al desgaste de fusión de cemento de aluminato de calcio puro.

El moldeable ignífugo resistente al desgaste de corindón tiene una alta resistencia a la compresión, buena resistencia a la abrasión, resistencia al choque térmico, y buena resistencia a la corrosión.

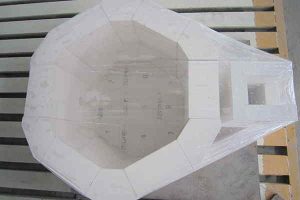

Los moldes refractarios resistentes al desgaste de corindón son generalmente aplicables a calderas., hornos de gasificación, Sistema de circulación Revestimiento de calderas de lecho fluidizado y plantas químicas., boca del horno, campana del horno, Enfriador de rejilla muelle resistente al desgaste selección ideal.

El corindón se fabrica generalmente a partir de óxido de hierro o bauxita producidos industrialmente después de la calcinación o electrofusión guarniciones. Cuando el óxido de hierro se funde con óxido de hierro producido industrialmente, El corindón blanco se obtiene con un contenido de agua de óxido de hierro superior 98.5%.

Cuando la bauxita con alto contenido de alúmina es materia prima., corindón marrón general o corindón de óxido de hierro (también conocido como corindón subblanco o corindón gris-marrón) es obtenido. Su contenido de Al2O3 de 91%.98.5%, método de fusión de placa de corindón y método de forjado, la temperatura alcanza aproximadamente 1950 grados, partículas de óxido de hierro sobre α-Al2O3 de endurecimiento por trabajo, En el microscopio óptico se produce una placa cristalina., una estructura columnar corta. Comparación con accesorios de electrofusión de corindón blanco., con la disipación de calor y la resistencia a la compresión granular.

Los hornos industriales de hormigón se utilizan habitualmente como piedra ignífuga., utilizado para alta temperatura, resistencia al desgaste, resistencia a la corrosión, boquilla del horno, y la temperatura de la tubería de inyección de carbón cambia con frecuencia.

La composición de la materia prima de los moldes refractarios de corindón tiene varias formas., Como.

1. El corindón blanco se utiliza como piedra y material granular..

2. Óxido de hierro esclavo y de alta densidad. (calcinado) Óxido de hierro para piedra y alta densidad. (calcinado) óxido de hierro para gránulos.

3. Utilice corindón blanco/marrón como piedra y alta densidad. (calcinado) óxido de hierro como gránulo.

4. utilizando corindón blanco y clinker de cemento de alúmina de grado especial como piedra, utilizando corindón blanco como material granular, etc..

Mejorar las características de la matriz de cultivo de los moldes refractarios de corindón., El polvo de corindón blanco o el polvo de alúmina en placa se utilizan generalmente como composición de material granular.. De acuerdo con las disposiciones del material refractario moldeable de corindón, características generales del objetivo., Selección efectiva de partículas en todo el índice como receta para la preparación adecuada de partículas.. El relleno específico en el software del sistema de fusión., polvo de SiO2 ampliamente utilizado (a menudo llamado humo de sílice) o polvo específico de a-Al2 (polvo de alúmina), y así.

Dependiendo de la aplicación, Los moldes refractarios de corindón suelen configurarse con o sin hormigón.. En el primer caso, Se utiliza hormigón u hormigón y un micropolvo específico como agente de fusión., mientras que en el segundo caso, Se utiliza un micropolvo específico como agente de fusión.. Además, activadores de superficie de alta eficiencia (espesantes y aditivos de alta eficiencia) Se añaden para dispersar el agente fusor y el relleno especial y para reducir el requerimiento de agua..

Generalmente hablando, Moldes refractarios de corindón en el material granular. + relleno específico (micropolvo) cantidad combinada (masa molar) de % ~ 34% del tipo de materia prima no es el otro. La cantidad de relleno de especificidad no será la misma., pero la cantidad de relleno de mejor especificidad está en el medio del 4%~%.

Además, moldes refractarios de corindón debe agregarse al activador de capa superficial de alta eficiencia (espesantes y aditivos de alta eficiencia) para dispersar el agente de fusión y el relleno específico. Para facilitar la suspensión moldeable refractaria de corindón para obtener una buena circulación y mejores características de construcción de ingeniería..

En moldes refractarios de corindón, agentes de fusión, relleno de especificidad, y los agentes anticorrosivos se utilizan en cantidades muy pequeñas., pero todos ellos son muy cruciales y están estrechamente relacionados con los tres pequeños componentes, que son indispensables.

La selección de cada componente se convierte en la condición clave para manipular las propiedades tixotrópicas de los moldes refractarios de corindón.. La especificación de la selección es para garantizar que los moldes refractarios de corindón relativos superen las características de construcción de ingeniería de las disposiciones..

Esto se puede mantener usando conservantes elevados. (espesantes y aditivos eficientes). Por ejemplo, Es posible agregar una variedad de conservantes. (paquetes de aditivos), cada uno de los cuales tiene un efecto diferente, para modificar las propiedades tixotrópicas de los moldes refractarios de corindón.

Eficacia del relleno específico en moldes refractarios de corindón

El principio de efecto del relleno de especificidad es muy complicado., pero su principio de efecto esencial es jugar el efecto de llenar. Debido a la proporción refractaria moldeable, la densidad aparente es muy grande, y alta densidad, pero todavía hay mucha porosidad.

Si usas un relleno específico (polvo) para agregar esta porosidad, Puedes reducir la porosidad muy reducida., y luego reducir significativamente la cantidad de agua requerida para los moldes refractarios, para que el vertido de componentes prefabricados o revestimiento ignífugo se seque (horneando) después del aire que quedó después de la gran reducción del poro.

En otras palabras, incorporando rellenos específicos en el moldeables refractarios, la cantidad de agua requerida se puede reducir. Además, para mejorar su densidad relativa, reducir la porosidad, contenido específico de agua de relleno inferior a 5%, piedra, un grano de material entre el patio vacío no está lleno.

Por lo tanto habrá mayor demanda de agua, alta porosidad, densidad relativa, y especificidad contenido de agua de relleno sobre 7%, con relleno específico añadido a partir de los orificios de aire.

El resto de la especificidad del relleno también debe ser agua., Lo mismo también hará que aumente la porosidad de la materia prima., y la densidad relativa disminuirá, pero la porosidad aparente no tendrá fácilmente un cambio significativo.

El uso real del efecto del material de fundición muestra que el efecto real del relleno de micropolvo de sílice es mejor que el del polvo de alúmina.. Su necesidad de agua es menor debido al uso de un relleno específico de micropolvo de sílice para agregar el efecto real de no solo sufrir los peligros de las especificaciones de partículas..

Y también sufre por la apariencia del objeto y la especificidad del daño.. El micropolvo de sílice es esférico., y especificidad, su relleno, y el efecto real es similar al del polvo de oxidación de aire granular no específico.