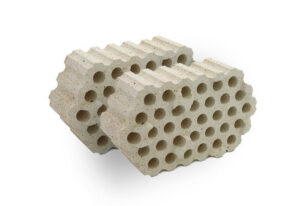

Brique de silice réfractaire

01. Brique de feu de silice est un matériau réfractaire acide, avec une bonne résistance à l'érosion des scories acides, et charger une température de ramollissement allant jusqu'à 1640 ~ 1670 ℃, Le volume de l'utilisation à long terme à des températures élevées est relativement stable.

02. Il est principalement utilisé dans le mur de partition de la salle de charbon et de la salle de combustion du four de coke, la salle de stockage de chaleur et la salle de scories du four à plat de fabrication d'acier, fournaise d'égalisation, Matériau réfractaire du four de fusion de verre et du four à tir en céramique, etc., et d'autres parties porteuses des voûtes du four et ainsi de suite. Il est également utilisé dans la partie porteuse à haute température des hauts fourneaux chauds et le toit des fours à plat acide.

![]()

03. Il s'agit principalement d'un matériau réfractaire acide composé de quartz à l'échelle, quartz carré, et une petite quantité de quartz résiduel et de phase de verre. Contenu de dioxyde de silicium de 94% ou plus. Vraie densité 2,35 g / cm3.

Résistant à l'érosion acide des scories. Résistance supérieure à haute température. Température de démarrage de l'adoucissement de la charge 1620 ~ 1670 ℃. Aucune déformation à haute température pour une utilisation à long terme. Faible stabilité aux chocs thermiques (l'échange thermique dans l'eau est de 1 à 4 fois).

Silice naturelle comme matière première, plus une quantité appropriée d'agent minéralisant, pour promouvoir la transformation du quartz dans le corps du blanc à, quartz à l'échelle. Tiré lentement sous atmosphère réductrice par 1350 ~ 1430 ℃.

Chauffage à 1450 ℃ environ 1.5 ~ 2.2% de l'expansion du volume total, cette dilatation résiduelle coupera les joints et les fermera, pour garantir que le corps de maçonnerie présente une bonne étanchéité à l'air et une bonne résistance structurelle.

Quartz scalaire, quartz argileux, et le quartz résiduel a de grands changements de volume à basse température en raison de changements de type cristallin, Ainsi, la stabilité thermique des briques de silice à basses températures est mauvaise.

Pendant l'utilisation, il doit être chauffé et refroidi lentement en dessous de 800 ℃ pour éviter les fissures. Par conséquent, ne doit pas être utilisé dans 800 ℃ en dessous de la température du changement rapide du four.

04. La nature et le processus des briques de silice sont étroitement liés à la transformation cristalline de SiO2. Par conséquent, La vraie gravité spécifique est un indicateur de qualité important des briques de silice.

Exigences générales 2.38 ou moins, Les briques réfractaires en silice de haute qualité devraient être 2.35 ou moins. La vraie gravité spécifique est petite, reflétant la brique dans le nombre de quartz à l'échelle et de quartz carré, La quantité de quartz résiduelle est petite, Ainsi, l'expansion linéaire résiduelle est petite, et l'utilisation de la baisse de la force est également moins.

Le dioxyde de silicium a sept variantes cristallines et une variante amorphe. Ces variantes peuvent être divisées en deux catégories: Le premier type de variante est le quartz, quartz, et quartz, Leur structure cristalline est très différente, et la transformation entre l'autre est très lente. Le deuxième type de variante est une sous-espèce des variantes ci-dessus – Type B et C, Leur structure est similaire, et la transformation entre elles est plus rapide.

05. La matière première pour la fabrication de briques de silice est la silice. Dans les matières premières en silice, Plus le contenu SiO2 est élevé, plus la réfractarité est élevée. Les impuretés les plus nocives sont Al2O3, K2O, Na2O, etc., Ils réduisent sérieusement la réfractarité des produits réfractaires.

Les briques de silice sont fabriquées à partir de silice avec une teneur en Sio2 d'au moins que 96%, Ajout d'agent de minéraliser (par exemple., écran de fer, lait de citron vert) et agent de liaison (par exemple., mélasse, liquide de pâte de sulfite), et produit par mélange, moulage, séchage, et les processus de frittage.

Les briques de silice sont principalement utilisées dans les fours à coke, fours verriers, Fours en acier acide, et autres équipements thermiques. Les deux points suivants doivent être notés lors de l'utilisation de briques de silice:

1. Lorsque le produit de silice est à 200 ~ 300 ℃ et 573 ℃, Le volume se développera soudainement en raison de la transformation des cristaux. Par conséquent, Quand la cuisson, La température augmente en dessous de 600 ℃ ne devrait pas être trop rapide, et les changements de température drastiques doivent être évités lors du refroidissement à moins de 600 ℃.

2. Évitez le contact avec les scories alcalines autant que possible.

Conditions techniques des briques de silice pour les fours industriels

Briques de silice pour fours à coke

Les briques de feu de silice pour les fours à coke sont une sorte de matériau réfractaire de silice utilisé pour construire des fours à coke avec des cristaux de quartz. Les briques de silice pour le four de coke devraient avoir les caractéristiques suivantes:

1. Température de ramollissement sous charge élevée. La brique de silice pour le four de coke devrait être en mesure de résister à la charge dynamique du camion de chargement de charbon à des températures élevées en haut de la fournaise, et ne pas être déformé à long terme. Par conséquent, Les exigences de température d'adoucissement de la charge de brique de silice du four à coke sont élevées.

2. Haute conductivité thermique. Le coke est fabriqué à partir de charbon à coké. Par conséquent, Les briques de silice utilisées pour construire la paroi de la chambre de combustion devraient avoir une conductivité thermique élevée.

3. Bonne résistance aux chocs thermiques. Comme le four à coke doit être régulièrement chargé et le coke déchargé, La température des briques de silice des deux côtés de la chambre de combustion changera considérablement, Ainsi, les briques de silicium du four à coke doivent avoir une bonne extension thermique.

4. Stabilité du volume à haute température.

![]()

Briques de silice pour four à verre

La brique de silice pour les fours en verre est le quartz comme composant principal des matériaux réfractaires de silice, Utilisé dans la construction de composants à haute température en verre à haute température. Les briques de silice pour les fours en verre devraient avoir les caractéristiques suivantes:

1. Volume stable à haute température, Le corps de la fournaise ne changera pas en raison des fluctuations de température.

2. Pas de pollution au liquide de verre.

3. Résistant à l'érosion chimique.

4. Faible densité apparente.

Par entreprise de réfractages produit une grande quantité de brique de silice, de nombreuses variétés, principalement utilisé dans les fours à coke, chambres de carbonisation, Chambres de combustion et murs de partition et toits de four en verre, piscines. Il existe également des parties de charge à haute température du poêle à souffle chaud, torréfacteurs de carbone, et d'autres fours qui utilisent également des briques de silice en alumine pour la doublure.