酸素吹き転炉と連続鋳造の登場により, 取鍋裏打ち粘土レンガ (平 高アルミナ質レンガ) はもう適用されません.

取鍋内ライニング高アルミナと初期段階のアルカリ化, 燃焼したアルミニウムマグネシウムレンガではなく、後にアルミニウムマグネシウムカーボンレンガの開発と応用が成功しました, かなり長い時間を占有します.

純粋なアルミニウム - マグニウム鋳造可能な全体的なライニングプロモーション期間でさえ, アルミニウムマグネシウムカーボンレンガは、ひしゃくの裏地の重要な材料としてまだ失われていません.

鋼のひしゃくはアルミニウムマグネシウムレンガを燃やさない

ひしゃくはアルミニウムを燃やさず、マグネシウムレンガは、高アルミナボーキサイトクリンカーとマグネシアの砂で作られています。, 非燃焼耐火性製品を備えたひしゃく裏地. ひしゃくの鋼温度と滞留時間の上昇とともに, 粘土レンガの裏地の侵食は深刻です.

同時に高アルミナレンガを使用する, 燃えていないレンガのアルミニウムマグネシウム粘土レンガと低グレードの高アルミナレンガを置き換えることができます. これは、アルミニウムマグネシウムレンガを特別または高アルミナボーキサイトのレベルに燃やしません。, 結合剤としてのウォーターグラス, 特定の割合の成分によると.

マグネシアサンドファインパウダーとボーキサイト微粉末を一緒に混合した細かい粉砕, ミキシングとレンガのプレスモールディング, 乾燥 200 ℃, そして品質の後, 完成品である検査資格があります.

このレンガの典型的な物理的および化学的特性: AL2O372%, MGO9.8%, のバルク密度 2.63 〜2.85g/cm3, の見かけの多孔性 20% 〜 21%, 室温圧縮強度 52.2 〜117mpa, の柔らかい温度を負荷 1420 ℃.

すべてのマトリックスに応じた成分にMGOが追加されているため、SP組成の計算があります, 燃やされていないアルミニウムマグネシウムレンガは、アルカリスラグ侵食性能に対する熱衝撃耐性と耐性が良好です.

でも, 水ガラス結合剤におけるNa2Oなどの低融点物質の導入により, その高温強度と荷重軟化温度は低いです.

加えて, このレンガの粘土レンガへの熱伝導率のため, その結果、パッケージは冷たい鋼や粘着性のスラグを簡単に結びやすくなります, 使用中は、予熱および断熱策を講じている必要があります.

広い意味で, アルミナ, 酸化マグネシウム, 耐火物材料の主要成分としての炭素は、アルミニウムマグネシウム炭素耐衝撃材と集合的に呼ぶことができます.

アルミニウムマグネシウムカーボンレンガは、高アルミナクリンカーです (またはコランダム), マグネシアサンド (またはマグネシア - アルミナスピネルsp) 主な原材料としてのグラファイト, アスファルトまたは樹脂と組み合わせた非燃焼固定耐火製品.

アルミナまたは酸化マグネシウムのさまざまな含有量に応じたアルミニウムマグネシウム炭素耐火物製品は、2つのカテゴリに分けることができます: アルミナのクラスは、アルミニウムマグネシウムカーボンレンガの主要な成分です, 一般的に使用されるAMCまたはLMCは述べた. 別のカテゴリーは、酸化マグネシウムがマグネシウムアルミニウムカーボンレンガの主成分です, MacまたはMLCとして一般的に使用されています.

連続鋳造のひしゃくと炉精製のひしゃくの出現とともに, 鋼温度の上昇と滞留時間の延長のひしゃく, 元のひしゃく裏地の粘土レンガ, 高アルミナ質レンガ, そして、アルミニウムとマグネシウムは燃えませんレンガは要件の使用を満たすことができませんでした.

アルミニウムマグネシウムカーボンレンガは、1980年代後半に開発されたレンガが燃えていません. 水ガラスとの中程度および中容量のひしゃくの使用を改善する, サービスライフが改善されました, しかし、すぐにアルミニウムとマグネシウムカーボンレンガと組み合わせた樹脂に置き換えられました.

アルミニウムマグネシウムカーボンレンガの特性

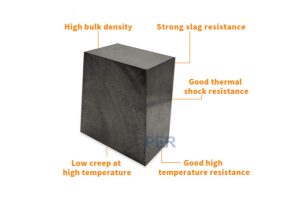

アルミニウムマグネシウムカーボンレンガがあります マグネシウムカーボンレンガ アルミニウムの炭素レンガと炭素を含むその他のレンガ, 開発されたアルミニウムマグネシウム耐火物材料の特性の吸収に基づいています, 炭素耐火物とアルミニウムマグネシウムの両方の耐火性の利点. この炭素複合材は不燃性レンガ, 優れた化学的および熱力学的安定性を備えているだけでなく、優れた熱および機械的特性も備えています.

(1) 鋼およびスラグの浸透に対する高い抵抗. 高温の使用中にマトリックス内のMGO罰金とアルミナ罰金の間の反応のため, SPのin-situ生成には、制御されたボリューム拡張が伴います, レンガの密度を促進し、レンガと石積みの関節の作業面からの鋼とスラグの浸透を防ぎます.

(2) 優れたスラグ防止侵食性能. グラファイトの抗排出効果に加えて, SPの現場世代のプロセスの使用は、スラグでFeoを吸収し、固体溶融物の形成を吸収することができます; スラグ内のAl2O3およびCao反応は、高融点Cao-Al2O3系化合物を形成する, レンガの毛穴をブロックするのに役割を果たし、溶融の粘度を高めます, スラグの浸透とスラグ防止の目的を阻害する.

(3) 高い機械的強度. MGO-CブリックとAL2O3-Cブリックと比較して, アルミニウムマグネシウムカーボンブリックグラファイトは少なく追加されました, 一般的に 6% 〜 12%, したがって、大きなバルク密度があります, 低い気孔率, および高強度の特性.

Al-Mgカーボンレンガの生産プロセス

アルミニウムマグネシウムカーボンレンガの生産プロセスは、MGO-Cレンガと同じです. 混合を均一にし、成形圧力を改善するための手段を採用することは、基本的な条件を使用してアルミニウムとマグネシウムのカーボンレンガの優れた性能を確保するためのプロセスです. Al-Mg-Cレンガの主要な原料の純度には大きな変動範囲があります.

アルミナを含む原料は、一流の高アルミナボーキサイトクリンカーとして使用できます, 特別な高アルミナボーキサイトクリンカー, ブラウンコランダム, 焼結corundum, および電気燃焼コランダム. 酸化マグネシウムの原料は、焼結マグネシア砂とエレクトロフュージョンマグネシア砂に使用できます. 炭素原材料は、主に天然フレークグラファイトです. 結合剤は一般的に合成サウンドアルデヒド樹脂を使用しました. SICおよびAL粉末を使用した抗酸化剤.

アルミナを含む原材料は一般に説明しています 80% に 85% アルミニウムとマグネシウムカーボンレンガの成分の総成分の成分, 材料は粒状で細かい粉末になることができます.

多くの種類のアルミナを含む原材料, しかし、高アルミナボーキサイトには高いSIO2やその他の不純物が含まれています, レンガのスラグ抵抗を減らすことができます.

焼結されたコランダムと電気洗浄コランダム比較, 前者の結晶性罰金, より多くの粒界, アルミニウムとマグネシウムカーボンレンガの電気洗浄コランジューム製造により、アルミニウムおよびマグネシウムカーボンレンガのスラグ抵抗の製造により.

酸化マグネシウムの原料が含まれています, 焼結されたマグネサイト砂と比較して, 電気洗浄マグネサイトの砂粒サイズの粗い, かさ密度, および高MGOコンテンツ, したがって、スラグ侵食能力に対する抵抗.

非発火アルミニウムマグネシアのカーボンレンガの成分に一般的に電気融合マグネシア砂が追加されます, 主に追加する微粉末の形で, 追加された量は通常、内部で制御されます 15%.

適切な量のマグネシア微粉末が追加されました, 現場で生成されたボリューム拡張効果のプロセスの使用は、レンガの毛穴を差し込むのに役立ちます.

しかし、マグネシアの細かい粉末はあまりにも多くなりました, SP生成が多すぎると、過度の体積拡張が発生します, レンガの内部は、過度の熱応力と亀裂を生成します, レンガの強さを減らします.

アルミニウムマグネシウム炭素レンガの炭素原料は、一般に天然スケールグラファイトに基づいています. 低温酸化でのグラファイトの実際の使用を避けるため、および鋼温度低下のひしゃくによって引き起こされるグラファイト熱伝導率が大きすぎるため、, 一般的なコントロールに追加されたグラファイトの量は内にありました 10%.

アルミニウムとマグネシウム炭素レンガは、同じ結合剤とその他の炭素耐衝撃材を使用しています, 主に合成フェノール樹脂, その添加量は成形機器に依存します, 一般的に 4% に 5%.

樹脂結合アルミニウムマグネシウムカーボンレンガ, 電気炉だけでなく、連続鋳造さびやコンバーター連続鋳造ラドル溶融プールでアプリケーションを取得する, そして、大容量では、レンガの精製さんの溶融プールがかなりの割合を占めています.

耐火レンガごとに、中国で専門的な生産と輸出の経験があります, 私たちはあなたの最良の選択になります 高品質で低価格の火のレンガを購入します. お問い合わせください耐航海製造工場にアクセスしたり、価格表のメールを送ったりできます。. 中国の耐火レンガごとの詳細については、ようこそ.